Lasertransmission – Qualität ist messbar

Das Laserdurchstrahlschweißen von Kunststoffen ist prinzipbedingt auf einen lasertransparenten und -absorbierenden Fügepartner angewiesen, welche überlappend verbunden werden. Während die absorbierenden Eigenschaften in der Regel durch Additive robust eingestellt werden und andere Einflüsse eine untergeordnete Rolle spielen, reagiert die Lasertransmission sensitiv auf verschiedene Faktoren. Diese sind z. B. das Material und seine Gefügestruktur, die Bauteilgeometrie und durchstrahlte Materialstärke, die Zugabe von Additiven (wie Farbmittel, Glasfasern, Nukleierungsmittel, Flammhemmer, o. ä.), Lagerungsbedingungen und Alterung oder die Parameter von Vorprozessen, etwa die Werkzeug- und Massetemperaturen im Spritzguss. Variieren diese Einflussgrößen, kann dies zu einer unregelmäßigen Laserdurchlässigkeit und damit Schweißnahtqualität führen.

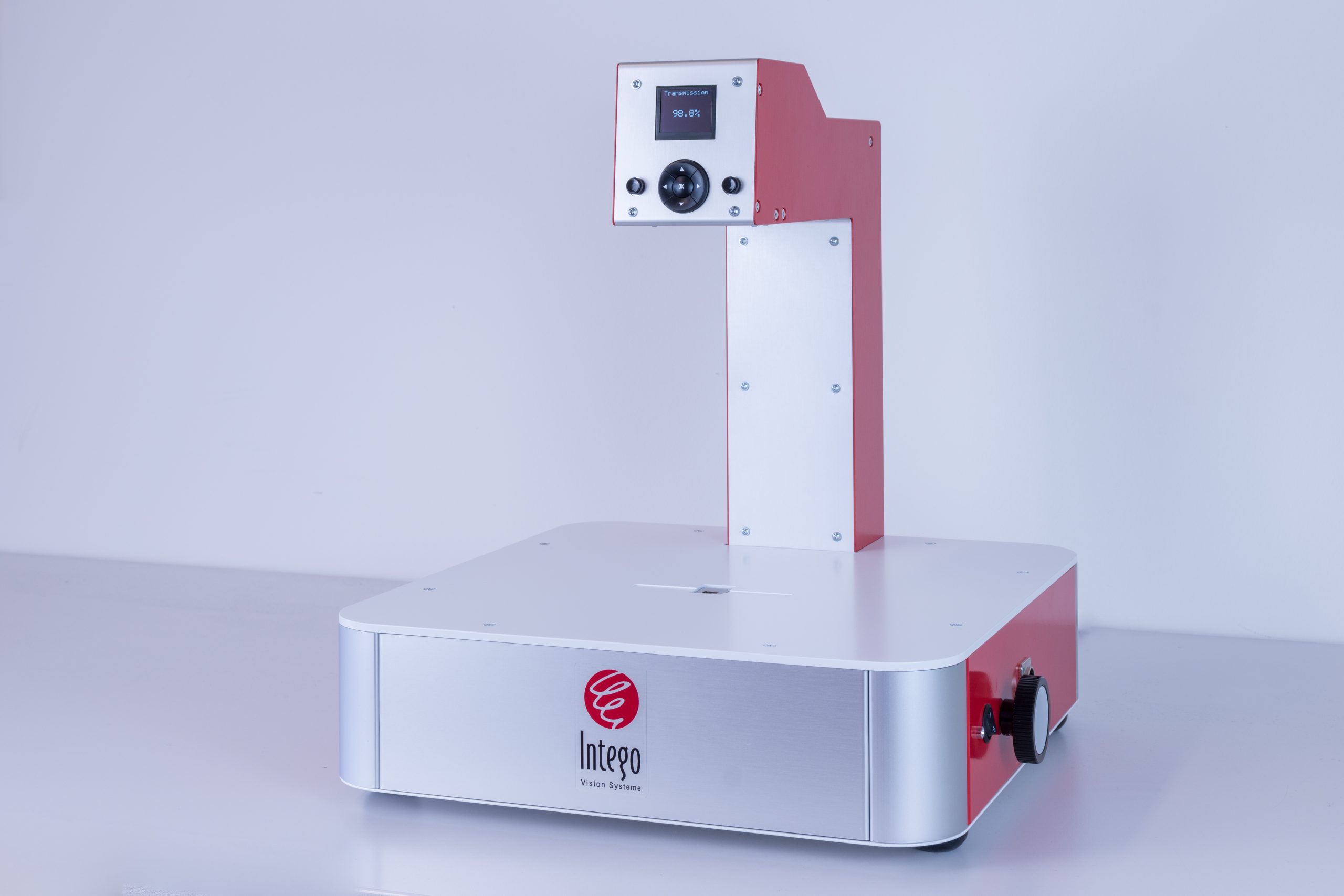

Um eine chargenübergreifende, gleichbleibende Transmission der lasertransparenten Bauteile sicherzustellen, können im Rahmen der Qualitätssicherung Transmissionsmessgeräte, wie die innovativen TMS Systeme der Intego GmbH, eingesetzt werden. Diese sind sowohl für flache Fügeteile (TMS Planar) als auch für radialsymmetrische Baugruppen (TMS Radial) verfügbar. Ausgeführt sind sie entweder als einfach und intuitiv zu bedienendes Tabletop-System, können aber auch inline in den Produktionsprozess für einen automatisierten Messablauf integriert werden. Die TMS Geräte werden untereinander einem aufwändigen Kalibrierungsprozess unterzogen, so dass eine hohe Reproduzier- und Vergleichbarkeit der Messergebnisse gegeben ist. Das ist wichtig, wenn z. B. mehrere Systeme an unterschiedlichen Stellen der Wertschöpfungskette eingesetzt werden sollen, etwa nach dem Spritzgießprozess und vor der Fügeoperation.

Neben den bekannten, zuverlässigen Methoden zur Prozesskontrolle, leisten die Transmissionsmessgeräte der Intego GmbH somit einen weiteren Beitrag, die hohe Nahtqualität von lasergeschweißten Verbindungen sicherzustellen.